喷丸成形是通过高速运动的金属弹丸传递能量 ,大量弹丸撞击作用的集合使得板件受喷表面形成密集凹坑,当表面凹坑达到饱和时,板件表层材料线性延伸停止,变形程度不再增加,因此喷丸成形的变形量有一定限制,只能适用于相对厚度较小,外形平缓的壁板。近十几年来,人们通过各种途径不断设法提高喷丸成形能力极限,主要方法有:采用大直径弹丸,增加单位时间内弹丸流量 ,采用气动直压式禾窄叶轮抛丸技术提高弹丸喷射速度等。而预应力喷丸成形是为了解决机翼壁板马鞍型区域成形难题而发展起来的,从大量试验研究中人们逐渐发现预应力的使用不但能提高壁板在喷丸中成形方向的可控性,而且在相同喷丸强度下,与自由状态喷丸的成形相比,可提高喷丸成形极限达30%~50%,很大提高了喷丸成形在大型壁板成形中的适应能力。

1.预应力喷丸成型原理

预应力喷丸成型是指在预应力夹具上对板件先进行弹性预弯,板件在弯矩作用下发生弯曲,然后在板件的受拉表面进行喷丸的成形方法。预应力喷丸时,受喷表面是在拉应力状态下接受弹丸撞击,与自由状态相比,这种拉应力有助于受喷材料的延伸,同时加深压应力层的深度,加大了压应力层中残余压应力的平均值,保证了板件能够按照要求方向成形。施加预应力的过程是弹性变形,应力与应变之间的关系符合弹性本构方程,外表层应力双向受拉,内表层应力双向受压。

大型壁板的预应力喷丸成形一般可分为弦向(横向)和展向(纵向)两种方式,大型壁板在弦向预弯状态接受喷丸时,相当于两种应力应变状态的叠加,使得板材表层横向拉应变增大,约等于预弯应变与喷丸应变之和,内表层压应变也增大,从而达到增加弦向变形的目的,在弦向预弯状态下,展向只相当于自由喷丸状态,所以预应力喷丸成形也能很好克服球面变形倾向。大部分情况下,壁板在弦向已达到或超过外形要求时,才进行展向预应力喷丸,展向外形是在预弯状态下通过对特定区域对喷放料获得。展向预弯同样加大了展向应变,减少了对弹丸打击动能的要求,因此预应力喷丸成形使许多无法采用自由状态喷丸达到要求外形的壁板成形出了预期外形,有效扩大了喷丸成形工艺的使用范围。

大型壁板在外力作用下发生弹性预弯时,外力势能的变化全部转化为应变能储存于物体内部,随着外力的逐渐增加,壁板材料将经历弹性状态到塑性状态,而这是一个连贯过程,尤其飞行器壁板大多采用高强度铝合金材料,没有明显屈服状态,因此大型壁板预应力喷丸时,对壁板施加外力进行弹性变形的一种工艺装备,它不起成型模的作用,只是在板件的受喷表面上产生预定的拉应力(不超过材料屈服强度),目的是加大成形曲率,克服喷丸成形球面变形倾向,使板件按所需方向变形。预应力施加是根据三点弯曲原理,其中有两点起到支点作用,另外一点施力方向相反,起到顶点作用。按施加预弯的方式,预应力夹具可分为三类:弦向施加预弯,展向施加预弯禾局部施加预弯。

2. 预应力夹具工作原理与总体结构

新支线飞机外翼下翼面壁板为超临界整体厚壁板,不但结构复杂,而且为双曲率外形,成形难度极大,在自由状态下已超过喷丸成形极限,必须在喷丸前对其施加预应力,在喷丸过程中对其进行夹持。因此,预应力喷丸成形是新支线飞机外翼下翼面壁板喷丸成形的关键技术。

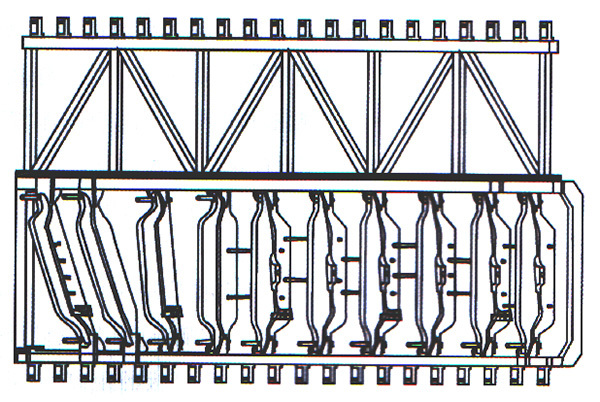

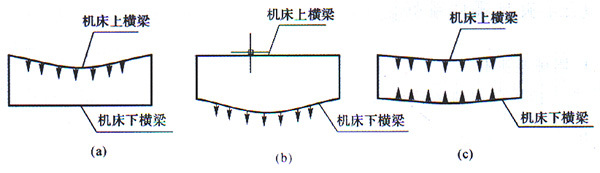

在喷丸成形过程中,前期采用卡板式预应力喷丸成形夹具(见图1)对新支线飞机外翼下翼面壁板进行预弯和夹持,不但工艺稳定性差、产品质量起伏大,而且加工周期很长。

因此,急需对此种长板式预应力夹具进行优化改进,以提高产品质量,实现壁板的快速定位、装夹和施力,缩短壁板加工周期。

图1 卡板式预应力喷丸夹具

图1 卡板式预应力喷丸夹具

(一)工作原因

根据新支线飞机外翼下翼面壁板的结构和外形特点,预应力夹具展向禾弦向预弯采用三点压弯的方法,施力大小可随意调整(见图2)。

图2 三点压弯原理图

图2 三点压弯原理图

为满足预应力夹具的柔性要求,以便加工不同大小的零件,如图2所示,施力点A,B,C都能够上下移动。A,C两处移动是通过带U型槽的压板和立柱上开的等间距的孔来实现的。B点是用可安装在立柱上任意位置的特制弓形夹来完成位置的调整。各立住上和压板、弓形夹配合的压紧螺钉通过不同长度的T形槽半圆压块来压紧壁板,以保证施力均衡。

(二)总体结构

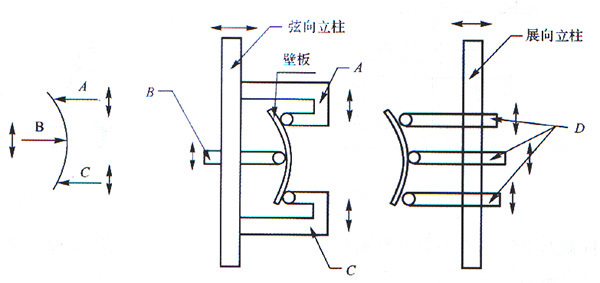

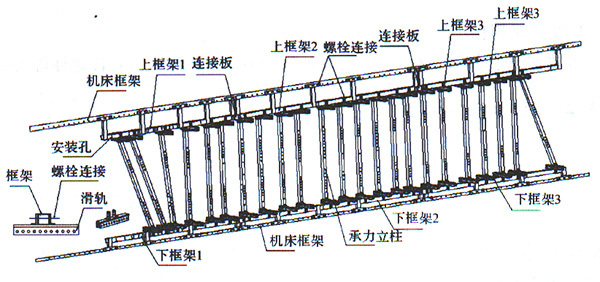

预应力夹具应包括基本框架和施力体两个主要结构(见图3)。

基本框架:在机床框架上设置专用转接整体横梁(可分段设计,刚性连接)用于施力体的安装,其中上横梁与机床框架上连接板的距离不小于360mm,下横梁与地面的距离不小于900mm;施力体分为弦向预弯施力体禾展向预弯施力体,在横梁上按照下中壁板1~24肋位置(除23肋外)分别设置弦向施力体结构,在1~11肋位置设置展向施力体,要求1肋施力体与机床框架左端立柱的距离为2 m。施力体垂直于机床框架平面,在水平方向上距离可调。

图3 夹具总体结构示意图

图3 夹具总体结构示意图

根据新支线飞机外翼下翼面壁板喷丸成形的要求和特点,预应力夹具应满足以下要求:

(1)通用性强,适用于新支线外翼下翼面6项壁板在喷丸成形中的弦向和展向预弯。

(2)设计基准:对机翼壁板设计弦平面进行适当平移,与机床框架平面重合,并保证在机床框架两侧壁板翘曲量均不大于150mm。

(3)要求在正常使用时,夹具与机床的连接部位不能出现变形。

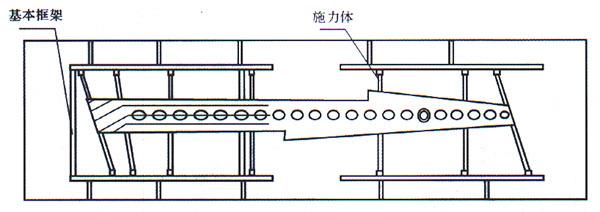

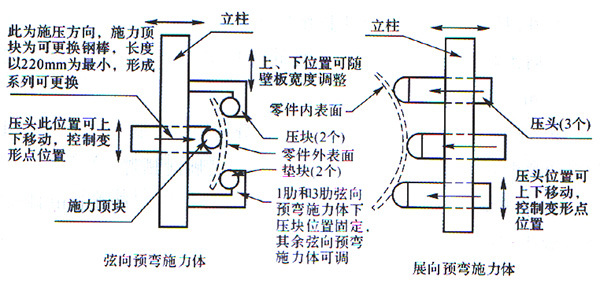

(4)施力体结构满足如图4所示的相应的运动要求。

图4 夹具施力体运动示意图

图4 夹具施力体运动示意图

(5)弦向预弯施力体:要求在下中壁板2~22肋各肋位、2~3肋间中间位置、1肋和24肋零件两端头位置分别设置弦向预弯施力体,共24个,在1~2肋中间设置与2肋平行的、可安装2肋弦向施力体的安装位置;要求下前和下后壁板可以共用下中壁板相应位置的弦向施力体,不同壁板在各肋位的宽度由不同孔系控制。另在下前壁板靠近15肋零件端头设置定位托杆;在下后壁板靠近10肋零件端头设置定位托杆;在靠近1肋零件端头处、3肋及肋间翼稍端头三处弦向预弯施力体下分别设置定位块,定位块应保证在零件装夹好后,其对接边缘呈水平状态。

(6)弦向施力体上压块设置原则:要求下中壁板19~24肋各肋位弦向预弯施力体压块压在口框边缘,其余各肋位弦向预弯施力体压在靠近搭接区的零件内边缘,并且有深入零件内边缘50mm的连续可调节量。

(7)要求2肋、3肋、2肋和3肋肋间中间位置弦向预弯施力体压块与零件接触部分为R50mm的球头。

(8)要求弦向预弯施力顶块采用Φ50mm铝棒,安装可靠、更换容易,要求任意2个弦向预弯施力体可同时夹持1根Φ50mm铝棒,也可单独夹持1根Φ50mm铝棒;要求除2肋、3肋、2肋和3肋肋间中间位置弦向预弯施力体外,任意两个弦向预弯施力体的上下压头可同时夹持1个Φ50mm铝棒,也可单独夹持Φ50mm铝棒。

(9)展向预弯施力体:共5个,其中3个分别用于2肋、3肋、2和3肋肋间中间位置的展向预弯,其余2个用于4~11肋的展向预弯。

(10)要求展向预弯施力体压头与零件的接触部分为R50mm球头。

(11)要求展向预弯施体3个压头和弦向展向预弯施力体的压头为弓形夹形式,可沿支柱上下位置连续可调,可以互换。

(12)要求另外单独配置弓形夹形式压头16个,其中可安装Φ50mm铝棒的8个,R50mm球头形成的8个。

(13)要求弦向预弯量在0~60mm范围内连续可调。

(14)要求对2~11肋部位必须考虑展向预弯,对弦向施力体进行加强,以保证在实施展向预弯时,可以以2~11肋部位的弦向预弯施力体为基准,连续施力整体移动展向预弯施力体,实现展向预弯功能。施力方式可为螺杆结构,旋全长度大于350mm。展向施力体到位后,可拆除弦向施力体,以不影响喷丸成形。

(15)要求所有压板、螺杆及插销等易损件的配置数量均匀为实际使用数量的1.4倍。

(16)要求在所有涉及的相应位置预留安装孔位。

(17)要求在各施力体标明适用的肋位,共用的弦向预弯施力体上各不同壁板的定位块应有防错标记。

(18)下后壁板的4肋弦向施力体允许平移,但在3肋禾4肋弦向预弯施力体上增加用于下后壁板三角区成形的铝棒。

(19)标识清楚、完整。

(20)夹具总质量不超过2t。

(21)夹具总宽度在机床框架中心两侧面均不超过285mm。

3. 柔性预应力夹具优化要求

预应力夹具总设计长度近14m,所使用的零件上千个,不仅组装时难度非常大,装夹新支线机翼下翼面壁板时工作更是繁琐。为提高预应力夹具的使用性能,要求对其设计方案进行一系列的优化,以实现预应力夹具的组合化、标准化和系列化。

(一)基本框架组合化

1. 基本框架组合化

基本框架不但要具有足够的刚性,与机床框架连接方便可靠,而且要能够和夹具施力体相连接,保证在壁板预弯过程中夹具稳定可靠。

2. 施力体组合化

施力体按结构分为滑轨、立柱、弓形夹和压板。

(1)滑轨组合化:预应力夹具所使用的滑轨均应有配套的螺栓、螺母,方便工人取用。

(2)立柱组合化:预应力夹具所有立柱上的固定孔大小一致,所使用的压紧螺钉和坚固螺钉均根据固定孔的尺寸进行设计制造,配合性高。

(3)弓形夹组合化:弓形夹的结构、大小均根据立柱的结构、大小进行设计,并配有专用的手柄。

(4)压板组合化:预应力夹具的压板可以通用,并配有专用的手柄、压块和螺钉。

(二)夹具零件标准化

1. 螺钉、螺栓标准化

统一压板的压紧螺钉规格均为M30,滑轨和立柱的连接螺栓均为M20,有效长度为100mm。

2. 压板标准化

压板的可调节量均为60mm,长度均为180mm。

3. 铝棒标准化

施力顶块的铝棒均为Φ50mm。

4. 立柱标准化

弦向立柱上的固定孔均设计为Φ21mm的通孔,间距为60mm,长度与夹具高度保持一致。

5. 压头标准化

展向预弯施力体压头与零件接触部分均为R50mm球头。

(三)夹具零件系列化

1. 铝棒系列化

施力顶块的铝棒的长度规格包括100mm,220mm,800mm,900mm、1.1m,1.2m,1.5m,和3m,以适应不同尺寸零件的装夹。

2. 压紧螺栓系列化

压紧螺钉的长度规格包括250mm,280mm,350mm,400mm,以用于对壁板不同部位不同程度的预弯。

3. 立柱系列化

为满足壁板不同肋位的需要,立柱设计有90°直立柱、60°斜立柱等类型。

4. 柔性预应力夹具优化设计

(一)夹具整体结构设计

夹具总设计重量近2t,为防止夹具的重力全部作用到机床上横梁或者下横梁上,使其产生严重的凹曲变形(见图5(a)和图5(b)),为了把夹具的重力均匀分散到上、下横梁上(见图5(c)),将立柱两端禾滑轨安装配合的孔间距做到和上下滑轨孔间距相同。

由于机床上、下横梁有一定弹性,使它们可以同时承受立柱的重力。立柱在受到机床上横梁向上拉力的同时,也受到下横梁对它向上的支撑力。这样立柱的重力就被分散到上下横梁上,减小了机床框架的变形。以长壁-015为例来说,除4肋位之前的立柱禾24肋的立柱为斜立柱外,其余立柱都与机床框架水平面垂直,作为别承力立柱使用(见图6)。

图5 喷丸机床上下横梁受力示意图

图5 喷丸机床上下横梁受力示意图

图6 喷丸夹具与机床上下横梁安装示意图

图6 喷丸夹具与机床上下横梁安装示意图

(二)夹具弦向结构设计

为保证夹具的刚性符合要求,且夹具的总质量不超过设计要求 ,在每个肋位设1个80mm×80mm、壁厚5mm的方钢作为弦向立柱。12.5长的马鞍形双曲壁板共有22根弦向立柱作为弦向施力体,并且局部还配有与单个螺钉配合的光面压板,施力灵活,方便。

各立柱和压板、弓形夹配合的压紧螺钉通过不同长度的T形槽半圆压块来压紧壁板,达到势力均衡,为了防止压坏壁板,压块采用硬铝制造。T形槽半圆压块短至100mm,长至4m。局部还配有单个螺钉配合的光面压块,施力灵活、方便。

(三)夹具展向结构设计

不同结构和大小的壁板展向成形是通过弦向立柱和展向立柱在滑轨上的前后移动来实现。夹具体上、下横梁都装有滑轨,滑轨上开有间距50mm的圆孔,和立柱上的孔通过M20的螺栓连接,通过立柱和滑轨上不同位置孔的配合,来实现壁板展向预弯的粗调。

在展向弯曲比较大的1到11肋位使用展向立柱,在这14根弦向立柱上下两边各开了2个和展向立柱连接的M30的螺栓孔,4根展向立柱和它们配合使用。

由于加工的零件长短大小不一,长达12m多,夹具体总长也近14m。考虑到整个工装禾机床的强度、刚性、重量、制造的可行性,夹具是用槽钢、方钢焊接成的3个上框架和3个下框架构成的。框架禾框架之间用钢板通过螺栓连接起来。上下框架又通过螺栓和机床连接,夹具体装卸灵活,方便。机床框架带有若干Φ15mm的孔,使夹具和机床框架完全成为一体。上、下框架横梁上按肋位打有和滑轨安装的孔,它们的装配也是通过螺栓螺母完成的。

(四)夹具的标识标记

为提高预应力夹具的通用性,满足新支线外翼下翼面6项壁板(图号分别为下前壁板572A2000-014-001/002,下中壁板572A2000-015-001/002,下后壁板572A2000-016-001/002)在喷丸成形中的弦向和展向预弯,减少夹具立柱的安装与调整,降低工人的劳动强度,4~23肋立柱的位置设计与6块壁板肋位均重合,无论哪块壁板安装时,无需更换,只需调整1~3肋及24肋立柱的位置来保证壁板的装夹,且在上下横梁上为需调整的立柱打出所需的定位孔,并打上标记,方便工人进行安装使用。

5. 预弯位置确定和预弯量测量

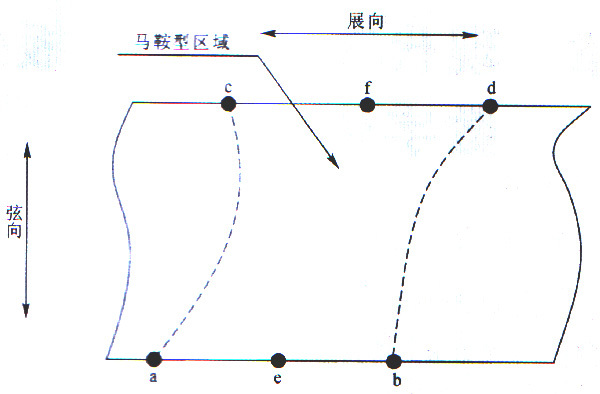

大型复杂双曲率壁板的外形数学曲面一般均包含若干个不同特征的马鞍型禾双凸型区域,在施加预应力进行预弯时,支点和压点的位置很难确定,尤其对于外形突变的复杂区域,三点预弯相对位置的不同,就会引起喷丸后该区域外形的显著变化,如果预弯位置不合适,壁板变形就会偏离要求外形,甚至起到相反作用,根据实践经验,预弯位置的设计关系大型壁板喷丸成形的成功与否。

(一)预弯位置确定

对壁板3D数模进行系统几何分析是确定预弯位置的基础,从数学角度来看,双曲率壁板外形面上每个点的曲率一般是由方向相互垂直或成一定角度的极大和极小两个主曲率构成,并且极大曲率的方向往往近似与壁板弦向一致,称为弦向曲率;极小曲率的方向往往近似与壁板展向一致,称为展向曲率,通过对壁板不同区域几何特征分析,能够确定弦向和展向预弯的部位和三点预弯支点和压点的位置。

大型壁板上马鞍型区域外形曲率的两个主曲率为异号,在其展向两侧区应存在展向曲率从凹变凸发生改变的边界点,并且有展向弯曲半径较小的凹点。参照图7所示,a,b,c和d四点为典型马鞍型区域在机翼壁板展向外形面两边沿的边界点,e为ab线上主极小曲率值(即展向曲率)至大点,f为cd线上主极小曲率至大值点,由此得到展向预弯时线ac,ef和bd构成展向三点预弯位置,其中ac和bd为支点位置,ef为压点位置。

图7 马鞍型区域预弯位置确定原理图

图7 马鞍型区域预弯位置确定原理图

(二)预弯量测量

当对大型壁板施加外力进行预弯时,有应力和应变两个变量。应变值易于测量和控制,通常是采用弧高仪通过测量弯曲半径来计算应变量。